HorsePower

El gigante alemán de automatización y digitalización Dürr dio a conocer detalles acerca de cómo el taller de pintura diseñado para la planta de Volkswagen en Puebla, reduce drásticamente las emisiones de CO2.

La nave, inaugurada a principios de año, complementa uno de los mayores complejos de manufactura de la empresa automotriz a nivel mundial, por lo cual el proyecto incluye dos líneas de pintura idénticas, especialmente respetuosas con el medio ambiente gracias a sus equipos electrificados, en especial el sistema de secado.

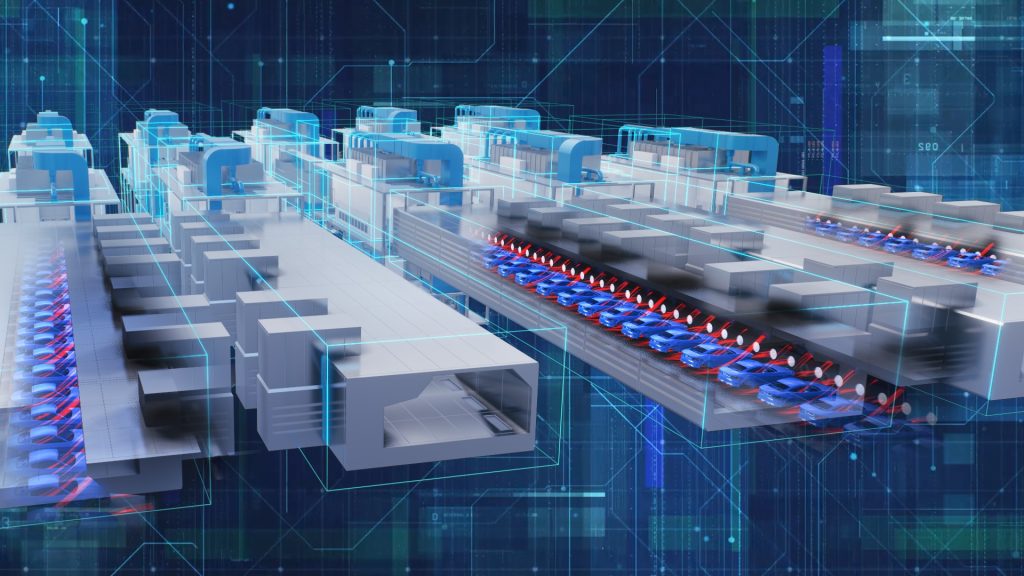

Dürr también implementó componentes clave de su nuevo concepto “Taller de Pintura del Futuro”, con un almacén de gran altura y sistemas de transporte sin conductor. Mediante dicha logística, desde enero pasado procesa 90 carrocerías de vehículos por hora de diferentes modelos.

Configuración Adaptable

El complejo está diseñado para adaptarse a nuevos modelos y a las nuevas tecnologías gracias a un almacén central de gran altura y al sistema de transporte sin conductor EcoProFleet.

El software DXQ controla el AGV (vehículo de guiado automático), desarrollado específicamente para talleres de pintura, que clasifica las carrocerías de forma predictiva, en combinación con el almacén de estanterías altas, y las lleva a la plataforma de trabajo adecuada o las recoge con precisión milimétrica.

La división de las líneas de producción rígidas es un principio fundamental del concepto de Dürr y acorta el proceso general al adaptar el tiempo de proceso con precisión a cada vehículo. Este hecho, por sí solo, reduce significativamente las emisiones totales de CO2.

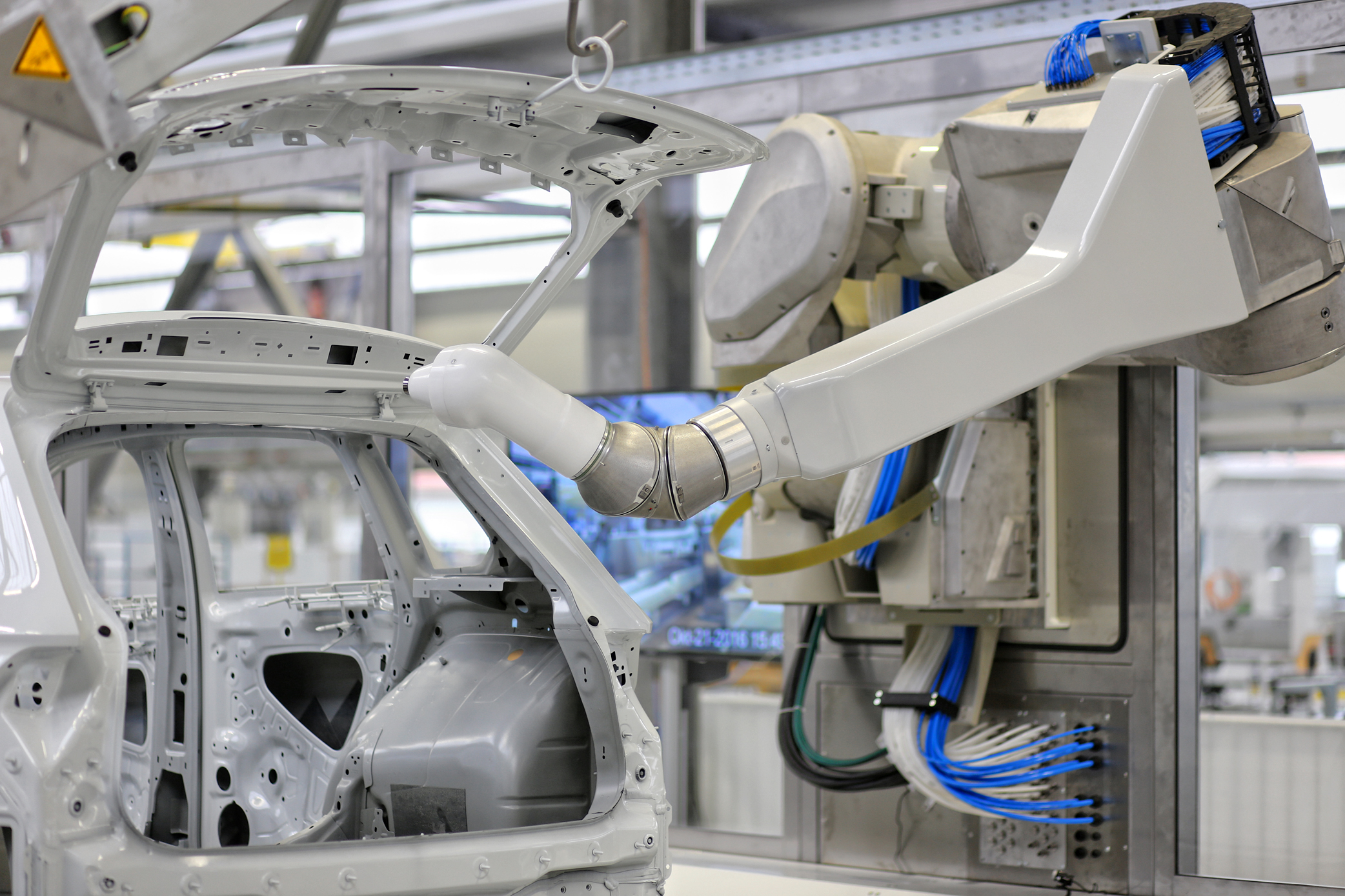

Las dos líneas de pintura idénticas cuentan con 170 robots de sellado y pintura, con la tecnología de aplicación correspondiente para sellar y recubrir los distintos modelos de Volkswagen en el futuro.

Este proceso incorpora un sistema EcoRS Clean F, que combina la capacidad de limpieza minuciosa y suave de un sistema de rodillos de plumas con la gran flexibilidad inherente a una configuración robótica.

Su diseño lo hace perfecto para líneas que pintan diversas variantes de carrocería con contornos complejos.

El alcance del contrato también incluye el suministro completo de pintura y PVC, así como soluciones de software con aplicaciones de IA de la familia de productos DXQ, propiedad de Dürr.

Electrificación de Secado

Un factor clave en la reducción de las emisiones de CO2 es el secado de la carrocería, ya que es el que consume más energía en el proceso de pintura.

El funcionamiento de los hornos con energía regenerativa, como la electricidad verde, reduce las emisiones de CO2 del sistema general en aproximadamente un 40% en comparación con un taller de pintura que utiliza gas natural.

“Esta fue una de las razones por las que Volkswagen optó por el sistema de secado eléctrico EcoInCure”, explicó Bruno Welsch, director de operaciones de automoción de Dürr.

Otra de las razones, a decir del especialista, es el sistema especial de conductos de aire que calienta las carrocerías de adentro hacia afuera.

Esta tecnología proporciona un calentamiento y enfriamiento más uniforme y llega a los componentes sólidos de la carrocería, como los paneles inferiores, de forma más directa que los sistemas convencionales, lo que reduce los tiempos de calentamiento de la carrocería en un 30%.

Otro pilar fundamental para minimizar las emisiones de CO2 es la conexión del horno eléctrico a un sistema eléctrico de control de la contaminación atmosférica.

Dürr es el único proveedor del mercado con un concepto integral de este tipo, que combina un sistema eléctrico de postratamiento del aire de escape que purifica el aire contaminado mediante el principio de oxidación térmica regenerativa (RTO), sin llama abierta.

A diferencia de los procesos de combustión convencionales, este sistema no produce CO2 adicional.

Además, el sistema es extremadamente eficiente energéticamente y logra un funcionamiento autotérmico incluso con pequeñas cantidades de disolvente, es decir, mantiene su temperatura de funcionamiento por sí solo.

Dicha distinción le permite utilizar la considerable energía producida durante la oxidación de los disolventes para mantener el proceso en marcha.

Depuración Eficiente

Finalmente, Dürr también instaló un sistema de ahorro energético y respetuoso con el medio ambiente para la separación del exceso de pulverización.

El EcoDryScrubber utiliza polvo de caliza como aglutinante natural para separar el exceso de pintura. Los filtros HEPA12 de alta eficiencia eliminan todas las partículas del aire durante el proceso.

El polvo de caliza saturado se elimina de forma totalmente automática mediante un sistema de tuberías, sin interrupciones.

El sistema de separación en seco de Volkswagen Puebla minimiza el suministro de aire fresco necesario al 5%, maximizando la proporción de aire recirculado.

Esto reduce el consumo energético de la cabina de pintura en más del 60% en comparación con el lavado húmedo.

Te puede interesar:

Volkswagen Golf, el Hijo Prodigio Regresa a Puebla

Vehículos Scout Utilizarán Motores de Planta Volkswagen Silao

Ofrece Volkswagen Vistazo de Compacto Eléctrico Para las Masas